TPM – Toplam Verimli Bakım nedir?

Otonom Bakım, Toplam Verimli Bakım orjinal ismi ile Total Productive Maintenance kısaca üretim yaptığınız, hizmet verdiğiniz ekipmanlarınızın, makinelerinizin, hatlarınızın durmaması için yapılan sistematik yaklaşımdır.

TPM – Otonom Bakım aslında bir yalın metriği olarak da düşünebilir. TPM’in temel kapsamını OEE: Overall Equipment Efficiency ve – MTBF: Mean Time Between Failure Arıza Sıklık Oranları oluşturur.

Aslında OEE — Toplam Ekipman Verimliliği metriğini etkileyen başka etkenler olsada TPM açısından duruşlar OEE metriğini, değerini direkt olarak etkilemektedir. Örneğin çalışabileceği 8 saatin 4 saatinde arızalı olan bir ekipmanın verimi (OEE Değeri) %50 oranında azalacaktır.

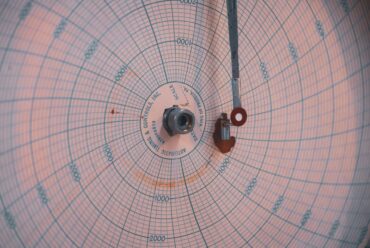

Diğer bir metrik olan MTBF Arıza sıklık oranını ise aşağıdaki örnek ile açıklamaya çalışabiliriz;

ÖRN:

20 yıl boyunca yılda 36000 adet adet A makinesi piyasaya sürülmüştür.

Müşteri sahasından gelen bilgilere göre ilgili piyasadaki A Makineleri her yıl 4 kez arızalı olarak duruşa sebebiyet vermektedir.

MTBF = Toplam Çalışma Zamanı / Toplam Arıza Adedi

= 36000 adet x 20yıl / 20 yıl x 4 arıza

20 yıldaki MTBF değeri hesaplamasına göre A makinesi için arıza sıklık oranı 9000 yılda bir olmaktadır.

A ürünü icin; MTBF hesabına göre her 9000 üründe 1 defa arıza riski bulunmaktadır. Hata oranı ise 1/9000 = %0,01 ppm cinsinde ise 111 ppm seviyesine tekabül etmektedir.

ppm: milyonda bir hata oranı demektir. 1/9000 = 0,0001111 *1000000 =111ppm.

%: yüzde hata oranı demektir. 1/9000 = 0,0001111 *100 = %0,01 hata oranı %99,99.

Toplam verimli bakım Otonom Bakım ile üretim ve hizmet sunumunuzun kesintisiz olarak devam etmesini amaçlanır. Günümüz maliyet ve rekabet koşullarında üretim ve hizmet hatlarının kesintisiz olması müşterilerinizin kalite, termin gibi gitgide artan beklentileri açısından önem taşımaktadır.

Üretim, hizmet bölümünden üst yönetim ve diğer ilgili bütün bölümlerin benimsemesi gereken bir yöntemdir.

Bu tanımlama aşamasından sonra makinedeki arıza istatistikleri çeşitlendirilir ve tanımlanmalıdır.

A, B, C, D arızaları pareto, grafiksel analiz veya yüzde yöntemleri kullanılabilir.

Daha sonra süreçlerde arızaya en çok sebebiyet veren arıza çeşitleri için çeşitli aksiyonlar alınabilir:

- Toplam Verimli Bakım — Toplam Kalite Yönetim Sistemi

- Örnek Atölye Çalışması Giriş

- Planlı Bakım Uygulaması

- Otonom Bakım Uygulaması

- WCM — World Class Manufacturing Uygulamaları

- MTBF — Mean Time Between Failure Arıza Periyodu Hesabı

- Erken Ekipman Yönetimi

- İş Sağlığı ve Güvenliği Çevre Yönetimi

- Toplam Verimli Bakım ve Maliyet Hesabı